の作業原則 熱成形包装機張力特性を備えたプラスチックシートの予熱と軟化特性を使用して、包装材料を吹き込んだり掃除機で供給材を形成したり、型型の形状に応じて包装容器を形成し、製品を積み、シールを積み、切断後に過剰な廃棄物を自動的に収集します。形にする。それは主に次の部分で構成されています。

加熱そして形成エリア

成形する前に、ボトムフィルムを加熱して成形に必要な温度に到達し、柔らかくし、迅速な形成の準備ができています。製造業者の技術、フィルムの材料、および形成容器の深さに応じて、成形法は異なります。

以下は、熱成形包装機械で最も一般的で広く使用されている形成方法のいくつかを紹介しています。

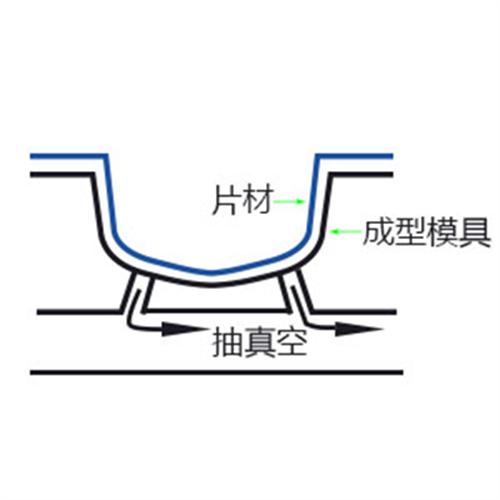

1)真空:負圧の形成、金型の底からの真空は金型に合わせて型型に合わせて包装容器を形成します。これは、薄いシートに適し、浅い伸縮容器に使用されます。

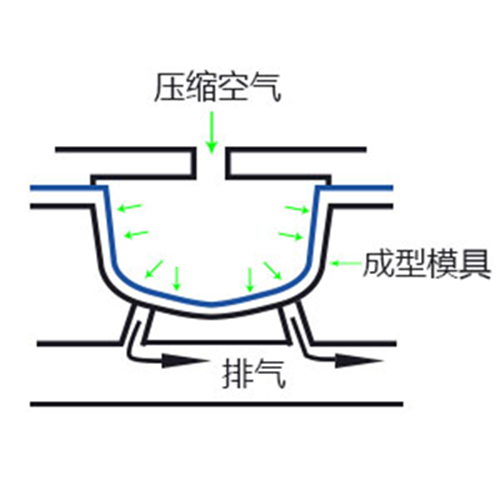

2)圧縮空気。陽圧が形成され、暖房チャンバーの上から圧縮された空気が追加されます。この方法には高い技術的要件があり、厚いシートを伸ばし、より深い容器を形成するのに適しています。

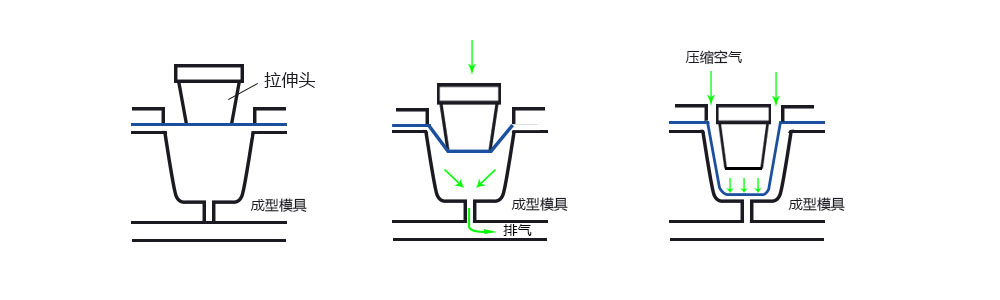

3)1と2に基づいて補助ストレッチングメカニズムを追加します。主な原則は、シートの両側に異なる空気圧が形成されることです。差圧の作用の下で、シートは形成型の底の近くで押されます。ストレッチの難しさや形成の深さが特に大きい場合は、補助的なストレッチングメカニズムを追加して形成を支援する必要があります。この形成方法は、メーカーにとってより高い技術的要件を持っています。圧縮空気が接続される前に、加熱された柔らかいシートが伸びているヘッドによって事前に伸びられているため、形成された容器はより深い深さとより均一な厚さを持ち、より多くの顧客のニーズを満たします。

ストレッチヘッド補助形成

上記の3つの形成方法により、形成された型が冷却され、型の形状に似た容器に形成されます。

完全に冷却された後、型の形状に似た容器に形成されます。

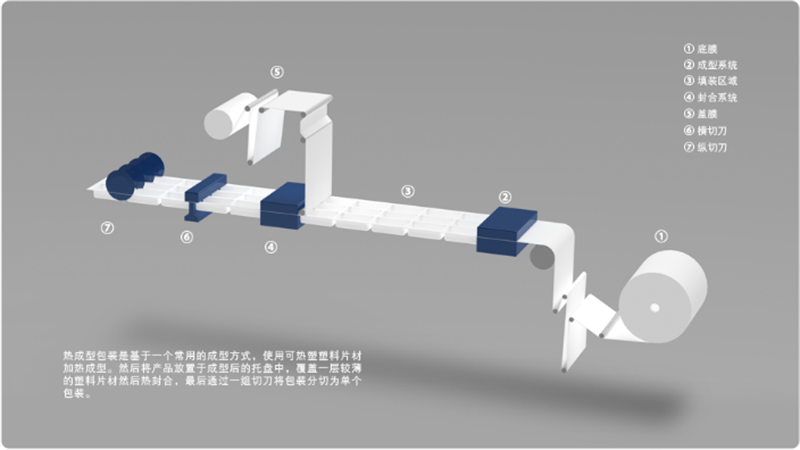

熱成形パッケージングマシンの作業プロセスを以下の図(柔軟なフィルム)に示します。

1.ボトムフィルムエリア:必要に応じてインフレータブルシャフトにフィルムロールを取り付け、位置が正しいことを確認し、膨らませてきつくします。ボトムフィルムの片側に、ドラムとともに2つのクランプチェーンの中央に供給します。

2.フォーミングエリア:チェーンによって伝えられて、ボトムフィルムが形成エリアに到達します。この領域では、顧客の要件に応じて、シートは加熱され、上記の3つの形成方法(真空、圧縮空気、伸びヘッド+圧縮空気)を通じて伸びます。

3.荷重エリア:このエリアには、顧客の要件に応じて、自動計量充填機器または手動充填を装備できます。

4.シーリングエリア:ボトムフィルムとトップフィルムは加熱され、真空で、この領域で密閉されています(必要に応じて膨張機能を追加)。シートの特性に従ってシーリング温度を調整できます。

5.カットエリア:フィルムの厚さに応じて、このエリアには2つの切断方法があります。圧力切断用の剛性フィルム、横方向および縦断的な切断のための柔軟なフィルムです。製品が密閉された後、顧客のニーズに合わせて削減して出力するためにこのエリアに送られます。ソート、金属検出、計量検出などの補助機器を設置して、完全な生産ラインを形成できます。

長年の研究と改善の後、Utien Pack Thermoforming Packaging Machineは、高精度と均一なフィルムの厚さ分布で、150 mmの深さの容器を正常に形成しました。同時に、パッケージングの速度は、国内の仲間よりもはるかに先に、毎分6〜8回に達しました。

投稿時間:12月25日 - 2021年